联系人:张先生 13316543719

邮 箱:279840520@qq.com

传 真:0755-28342471

网 址:www.szhtgj.cn

地 址:广东省深圳市龙岗区龙城大道3020

风电叶片黑科技——硅胶真空灌注工艺,作为现代风力发电技术中的一项重要创新,其在提高叶片生产效率、降低生产成本以及提升叶片质量方面展现出了显著优势。以下是对该工艺的全面解析:

一、工艺背景与优势

随着风力发电技术的不断发展,风力发电机叶片的尺寸不断增加,对叶片的轻量化和质量分布均匀性提出了更高要求。传统的开模工艺在生产过程中会产生大量挥发性有毒气体,如苯乙烯,对操作者和环境造成危害。同时,开模工艺难以精确控制树脂含量,影响叶片的质量稳定性。因此,叶片生产工艺逐渐由开模向闭模发展,硅胶真空灌注工艺应运而生。

该工艺的主要优势在于:

1. 大幅降低挥发性气体排放:真空灌注成型工艺在封闭环境中进行,有效减少了苯乙烯等挥发性有毒气体的排放,改善了生产环境。

2. 精确控制树脂含量:通过真空泵抽气至负压状态,树脂能够均匀渗透到纤维增强材料中,从而精确控制树脂含量,保证叶片质量分布的均匀性。

3. 提高生产效率和质量:硅胶真空袋可重复使用,简化了密封和成型工艺操作,同时降低了生产成本。此外,该工艺还能提高叶片的密实度和含胶量控制精度,从而提升叶片的整体质量。

二、工艺流程

硅胶真空灌注工艺主要包括以下几个步骤:

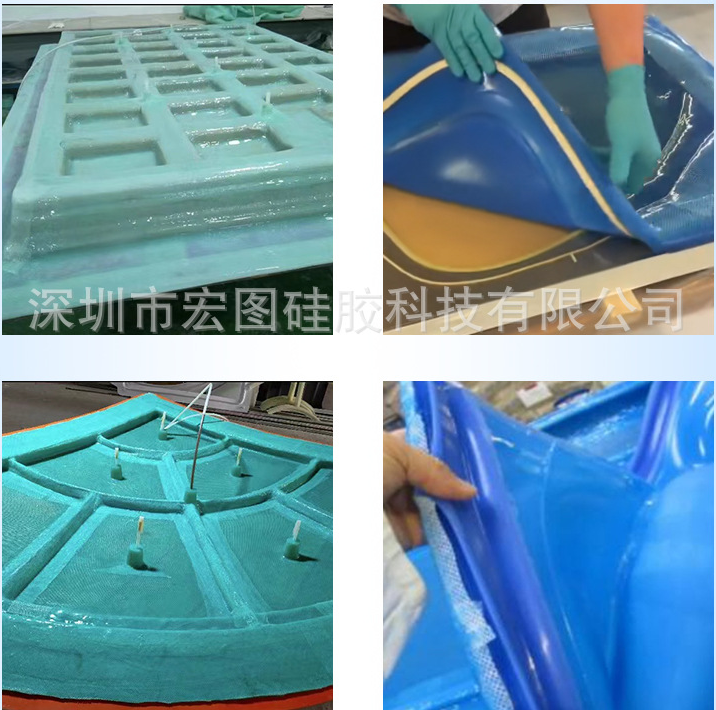

1. 模具制作:首先制作底模模具和硅橡胶模具。低收缩、耐高温耐老化的液体硅胶被用于确保模具的精度和可靠性。

2. 材料铺设:将纤维增强材料直接铺放在模具上,然后铺设一层剥离层(低孔隙率、低渗透率的纤维织物)和高渗透介质。

3. 真空包覆与密封:使用硅胶真空薄膜将模具和铺设好的材料包覆并密封,确保整个体系处于负压状态。

4. 树脂灌注与固化:树脂通过进胶管进入体系,在导流管和导流布的引导下均匀分布到铺层的每个角落。待树脂固化后,剥离脱模布即可得到成品叶片。

三、关键技术点

1. 硅胶真空袋的选择:硅胶真空袋需具备良好的耐高温、耐老化性能以及足够的强度以承受成型过程中的热压作用和外力冲击。同时,其气密性也是确保工艺成功的重要因素之一。

2. 树脂含量控制:通过精确控制树脂的灌注量和流动方向,确保树脂能够均匀渗透到纤维增强材料中,从而得到质量稳定的叶片。

3. 排气与固化:在树脂灌注过程中需及时排气以防止气泡产生;固化过程需在排气和凝胶之后进行以确保叶片的密实度和强度。

硅胶真空灌注工艺在风力发电叶片制造中的应用前景广阔。随着风力发电技术的不断发展和叶片尺寸的不断增加,该工艺将能够更好地满足叶片轻量化、质量分布均匀性以及生产效率等方面的要求。同时,该工艺还可应用于其他需要高精度、高质量复合材料部件的领域如航空航天、汽车制造等。

综上所述,硅胶真空灌注工艺作为风电叶片制造中的一项黑科技不仅提高了叶片的生产效率和质量还降低了生产成本和环境影响。随着技术的不断进步和应用领域的不断拓展该工艺将在未来发挥更加重要的作用。